人民网记者 陶建 郭维瑾 孙一凡股票配资之家

从因河而生,到因海而兴。

近年来,天津持续向海进发,海洋产业强劲活跃,为天津高质量发展提供着源源不断的“蓝色动能”。

天津滨海新区面朝渤海湾、背倚京津冀,海洋资源丰富,我国首个海洋油气装备“智能工厂”——海油工程天津智能制造基地正坐落于此。

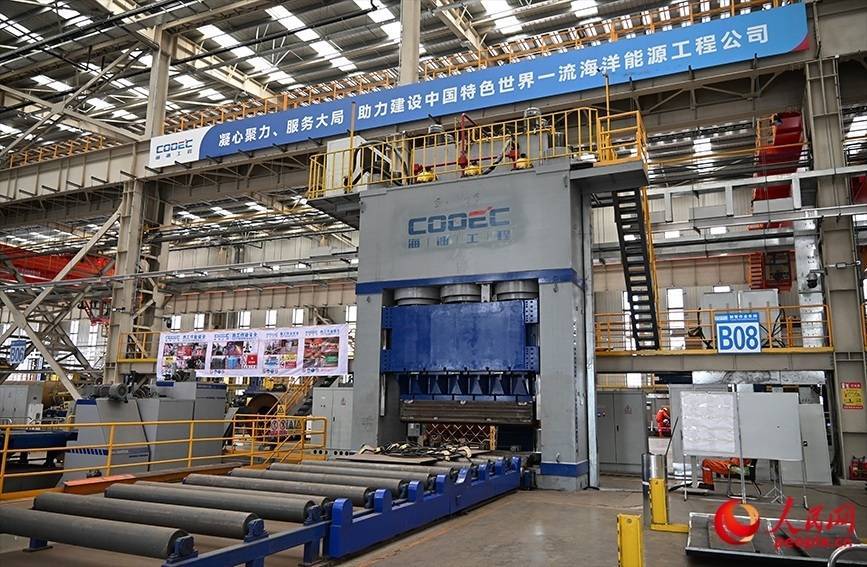

海油工程天津智能制造基地结构制管车间。人民网记者 孙一凡摄

该基地占地面积约57.5万平方米,分两期进行建设,一期工程于2022年6月投入运营,二期工程于2024年10月正式投产。核心设施包括4大智能作业车间、8大生产辅助中心、16大总装工位及适合大型船舶停靠的码头等,主要生产制造海洋油气平台、浮式生产装备液化天然气模块等高端油气装备。

“与传统的海洋油气装备制造模式相比,我们的‘智能工厂’充分利用5G、工业大数据、人工智能等先进技术,打造出7条智能化生产线、1条智能全场物流线,成功把老师傅的工艺‘嫁接’到机器人身上,从而带动生产效率、作业安全性的大幅提升。”海油工程天津智能制造分公司工艺技术中心副经理杨建国介绍。

海洋油气装备体积大、重量大、结构复杂、标准化程度低,是制约行业智能化转型、提升生产效率的主要难题。“我们想要从传统制造向智能制造‘晋级’,就得打破原有的生产方式,重新梳理我们的工艺流程、关键工序。”杨建国说。

为此,海油工程自主研发了国内首个海洋平台一体化智能制造管理平台,并投入自动切割、智能焊接、智能仓储等先进智能生产设备600余台套,通过数字技术与工业技术相互融合,对关键工序进行智能化改造。一方面,解决了定制化需求与标准化生产的矛盾,另一方面,满足了高端装备高精度与高可靠性的工艺要求,有力推动海洋装备制造从传统“人力工厂”向现代化“智能工厂”跨越。

如今,在这座“智能工厂”,一块近10吨重的钢板,仅需20分钟,就能被加工成若干大小不一、形状各异的平台零部件;全自动焊接机器人在工人“师父”的指导下,可实现从两边同时焊接,尺寸误差控制在2毫米以内。

海油工程天津智能制造基地结构制管车间,工作人员正在操作智能焊接设备。人民网记者 孙一凡摄

“从数据上看,‘智能工厂’与传统的生产模式相比,产线工效提升近20%,总装效率提升30%以上。其中,结构制管车间提效最为明显,月产能从设计时预估的2000多吨跃升到8000多吨。”海油工程天津智能制造分公司生产管理中心经理张伟介绍。

大型海洋结构钢管作为海洋油气装备的关键支撑结构,焊接工艺复杂,对质量要求极高,而在“智能工厂”结构制管车间,经过大量试验的双面双弧焊接机器人,采用激光跟踪方式,自动识别管件和坡口尺寸,一次焊接合格率达99.9%,手艺堪比“老师傅”。

“在入职海油工程的31个年头里,我亲眼见证了制管作业从半自动、全自动,到数字化、智能化的演变。”从拿着图纸挨个输入数据,再进行画线、切割,到如今,只需要把数据上传,机器就能自动识别管段并完成切割,结构制管作业部综合队队长权军感慨万千,“在‘智能工厂’干活儿,不仅劳动强度降低了,施工安全、质量和效率都更有保障。”

通过培训,越来越多一线年轻操作工人变身“智能设备操作手”,成为海洋装备智能制造的新生力量。

从传统的“人力工厂”到现代化“智能工厂”,海油工程天津智能制造基地向“新”而行股票配资之家,一条传统产业高端化、智能化、绿色化的转型升级之路,正徐徐铺展开来。

瑞民管理提示:文章来自网络,不代表本站观点。